Photo by ThisisEngineering RAEng on Unsplash

Premessa

Il settore manifatturiero sta vivendo un periodo di grande trasformazione. In realtà si può parlare di una vera e propria Rivoluzione che affonda radici in anni addietro e che nel tempo è diventata il paradigma con il quale guardare al futuro.

Sono passati 11 anni da quando ad Hannover per la prima volta venne utilizzata l’espressione “Quarta Rivoluzione industriale” con la quale si indicava quel veloce e inarrestabile processo di innovazione che oggi è indiscusso protagonista di realtà imprenditoriali a caccia di competitività.

Innovazione è un percorso vario e sfaccettato che non riguarda soltanto la tecnologia, ma un nuovo modo di fare impresa, da essa determinato, e, proprio per questo, indicato con un’espressione molto significativa: Digital Manufacturing.

Digital Manufacturing

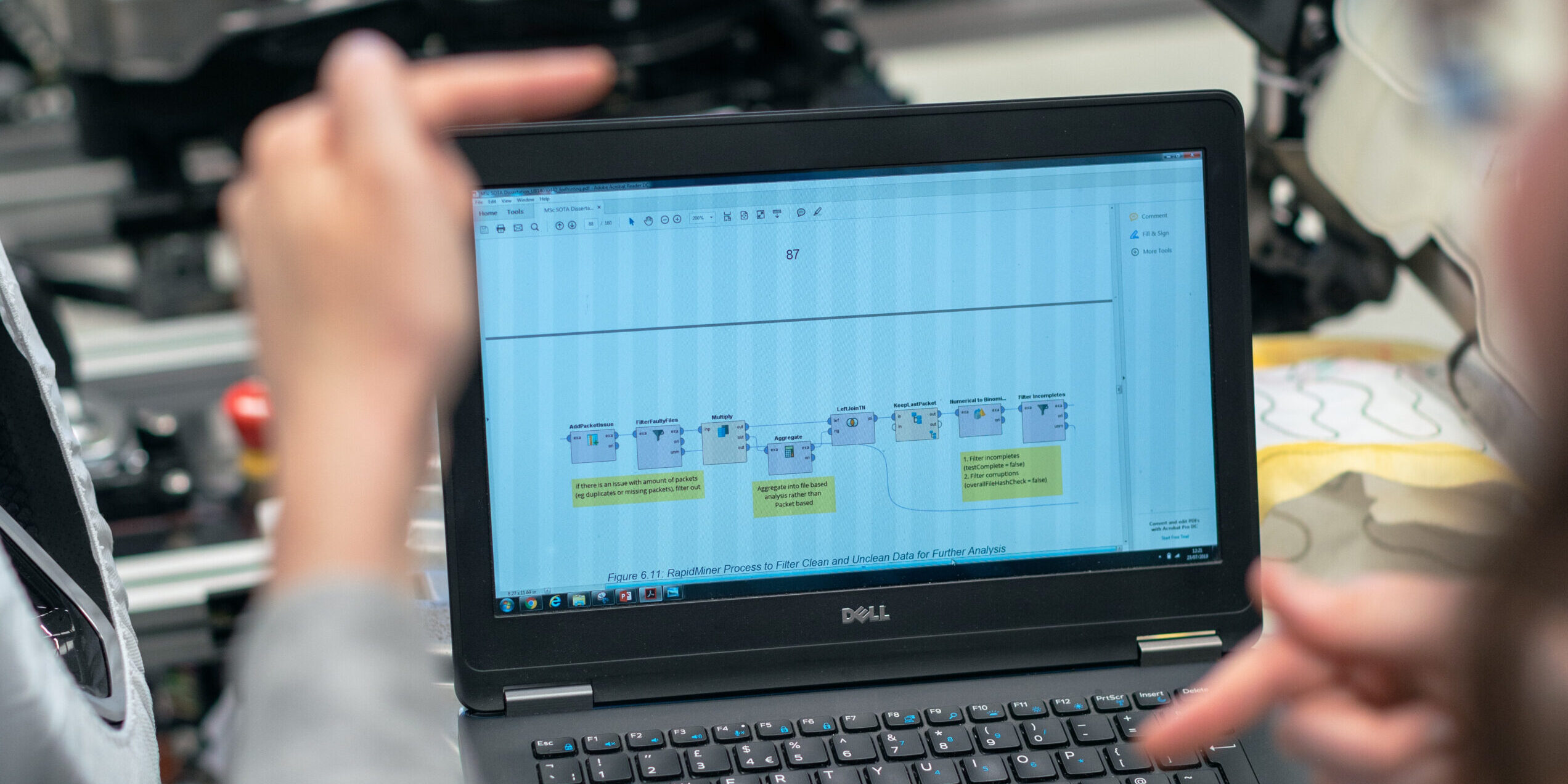

Il Digital Manufacturing è dunque il percorso di transizione verso il modello industria 4.0 attraverso l’adozione di tecnologie che basano il loro funzionamento sulla raccolta, l’analisi e l’interpretazione dei dati e che, abbinate all’utilizzo di automazione e robotica, permettono la creazione di veri e propri sistemi integrati d’azienda.

Con sistemi integrati si intende il dialogo attivo, la collaborazione e l’interazione dei vari comparti di un’azienda al fine di ottimizzare fasi, risorse e tempi di produzione, dietro una visione completa dell’insieme: dall’Intelligenza Artificiale, all’IoT (Internet of Things), passando per Analytics, Cloud, interazioni uomo-macchina avanzate, interfacce touch e realtà aumentata infatti, si può strutturare un percorso fluido determinato da reali esigenze di produzione, partendo dalle richieste del cliente fino alla coordinazione di tutta la supply chain.

L’obiettivo è quello di raggiungere una produzione sempre più smart e veloce in grado di rispecchiare e soddisfare sempre più le richieste del mercato.

Situazione e previsioni

In un recente report dell’Ericsson IndustryLab intitolato The Rise of the Smarter, Swifter, Safer Production Employee, si evince che l’Italia è tra i primi posti per quanto riguarda l’utilizzo di strumenti ICT, con il suo 48% di imprese che utilizzano almeno 3 delle tecnologie prese in esame nello stesso studio, a fronte di un 44% a livello globale.

Tra i vantaggi, menzionati dagli intervistati, che il Digital Manufacturing reca con sé, non compare solo la riduzione dei costi di produzione e la maggior efficienza dei processi, ma anche una notevole diminuzione dei rischi legati a determinate mansioni, dunque un notevole aumento di condizioni di sicurezza sul lavoro: robotica e automazione permettono infatti di sostituire l’uomo in compiti spesso ripetitivi e pesanti, non solo proteggendoli da eventuali incidenti, ma anche consentendo loro di dedicarsi a operazioni a maggior valore aggiunto.

Il 67% degli intervistati, inoltre, crede fermamente che in pochi anni verranno adottate fino a 7 delle tecnologie abilitanti il nuovo modello industriale e che questo però comporterà la necessità di raggiungere nuove e più specifiche competenze.

Nella premessa si parlava di Innovazione e di quanto con questo termine si intenda indicare un processo più complesso del semplice utilizzo di nuove tecnologie: esse da sole non bastano ad ottenere i risultati di cui sono validissime promesse. Non basta dotarsi dell’ultimo modello di robot o del software più sofisticato per migliorare le performance e abbracciare il futuro con adeguata competitività. Ciò che prima di tutto deve cambiare è la cultura aziendale orientata a valutare nuove configurazioni, partendo dal concepire importanti percorsi formativi per il personale e ad attivare nuovi meccanismi collaborativi che tengano conto delle nuove possibilità offerte dalle tecnologie.

Ma non solo. Spesso per raggiungere un nuovo assetto potrebbe anche bastare considerare ciò che di buono e efficace si possiede già, per poterlo ulteriormente monetizzare: si pensi ad esempio all’enorme mole di dati di un’azienda che spesso, però, fino ad ora, non è stata in grado di maneggiare. Attraverso una sistematizzazione degli stessi e all’utilizzo di processi data driven, potrebbe offrire competenze e servizi su quanto è stata in grado di raggiungere e ispirare nuovi modelli sulla base del proprio successo.

Le nuove tecnologie, infatti, non sono solo in grado di offrire nuovi modus operandi, ma di guardare sotto un’altra prospettiva il proprio modo di lavorare e i propri modelli: l’analisi predittiva ad esempio, consente, di comprendere quali parametri migliorare il nel proprio processo produttivo e affidarsi agli specialisti di settore

Le opportunità e le prospettive sono dunque varie e diversificate all’interno di ciò che si definisce Digital Manufacturing: cogliere le proprie è il passo più importante.